(Never Give Up – mein zweites Projekt)

Es ist schon einige Zeit vergangen, seit ich meinen knallroten Stämpfli Flitzer fertig habe. Mittlerwerweile schaffte er auch schon einen Renneinsatz bei der Wolfgangsee Langstrecken Regatta. Es wurde also Zeit etwas neues zu versuchen. Dabei stieß ich auf einen Doppelzweier der Bootswerft Empacher, der über ein Tauschgeschäft in den Besitz unseres Vereines gelangt war. Leider hatte man damals die Vorschäden mit schönen Klebebändern überdeckt und ein paar Jahre im weiteren Rennbetrieb hinterließen ihre Spuren. Um dieses Boot aber für die Schüler und Junioren B weiter in Betrieb zu behalten, musste eine Generalsanierung vorgenommen werden.

Im Sommer 2018 erfragte ich bei der Bootswerft Empacher über die Bootsnummer die Eckdaten des Bootes. So handelt es sich um ein Leichtgewichtsboot (70Kg) und Baujahr 1990.

Am 03.11.2018 startete ich das Unternehmen „Empacher refurbished“ und machte einen kompletten „Strip down“ des Bootes – und da kamen Sachen ans Licht, die mir die Stirn in Falten legte und das Projekt auf „Empacher revivied“ änderte.

Löcher und Risse in der Bootshaut waren da noch das kleinste Problem, obwohl derer einige da waren. Bug und Heck waren delaminiert und mechanisch beschädigt, Spanten gebrochen und nicht mehr fest, Waschboard notdürftig repariert und die Ausleger verbogen.

Ich baute dann auch gleich die gebrochenen Spannten aus. Eigentlich wurde das Boot nur noch von den Torbandschrauben der Ausleger zusammen gehalten 🙁

Meine Stimmung hatte den Tiefpunkt erreicht. Mit Kunststoffbooten hatte ich noch keine Erfahrung, also befragte ich erst einmal unseren „Hausbootsbauer“ Max Schellenbacher III. Das Resümee war: Viel Schleifarbeit, Geduld, Improvisation und das Projekt beharrlich verfolgen. Also lies ich das Internet spielen und sah mir Bilder von schönen neuen Booten an. Hmmm, dachte ich mir – die Dinger haben tolle Carbonoptik innen, heiße Lackierungen und farbige Klebebänder ==> DAS, WILL ICH AUCH!!

Ich machte eine genaue Vermessung des Bootes und fertigte eine Einkaufsliste an. Von WestSystem Epoxydharz über Carbonmatten, Klebebänder, Schleif und Poliermitteln, NiroSchrauben, … und dem entsprechenden Bootslack inklusiver Primer, hatte ich mein Konto gleich mal mit einem Tausender belastet.

NUN ABER AB DIE POST – das neue Schülerteam benötigt das Boot im Frühjahr.

Als erstes verklebte ich die noch verbliebenen Spannten mit der Bootshaut und baute mit Epoxyd das beschädigte Waschboard auf. Die verquetschten Spannten schliff ich in Form und füllte die Löcher ebenfalls mit Epoxyd.

Aus einer Mehrschichtplatte fräste ich mittel Oberfräse die zwei beschädigten Spannten nach und passte sie mittels Bandschleifer genau an den Bootsrumpf an.

Zudem begann ich den Bootsrumpf zu überarbeiten. Die Schleifmaschine, Epoxydharz und 2K Spachtelmasse waren meine Partner. Aber es wurde langsam Loch um Loch, Bug und Heck wieder in Form gebracht.

Da ich dem gesamten Innenraum mit Carbon verstärken wollte und wurden die Löcher zur Gewichtsersparnis in den Spannten der Rollbahnkästen mittel einer XPS Extruderplatte und Epoxydharz verschlossen und ebenfalls gespachtelt.

Da ich alle Löcher in der Bootshaut verschlossen und gespachtelt hatte, Bug bis Heck bereits fertig waren, wurde die Außenhaut bis auf Grid 400 geschliffen und dann mit dem 2K Primer (Filler) lackiert. Natürlich um dann wieder abgeschliffen zu werden, denn ich wollte so wenig wie möglich Mehrgewicht auf die Waage bringen.

Jetzt begann für mich das wirkliche Neuland und brachte mich fast zum Weinen. Die Kohlefasermatten waren ja noch leicht zum Zuschneiden. Beim Handlaminieren der beiden Spannten konnte ich an der Werkbank arbeiten und halt ein bisschen umpatzen. Trotzdem zeigte es sofort, das hier viel Erfahrung gefragt ist. Die hatte ich leider immer erst nach den einzelnen Arbeitsschritten 🙁

Als nächstes überholte ich die Rollbahnkästen, wo neben einem Loch auch noch Beschädigungen unter den Rollschienen zum Vorschein gekommen waren.

Aber es ging voran und erste Erfolgserlebnisse stellten sich ein. Leider zeigte sich beim Handlaminieren auch, dass man eine Matte flächig nicht alleine auflegen kann. Und einen Faden der unter die Matte fällt, sieht man IMMER. Was solls, aller Anfang ist schwer.

Zwischendurch hatte ich noch die Stemmbretter zerlegt, geschliffen und gespachtelt. Nun bekamen sie die richtige Optik mittel Carbon verpasst.

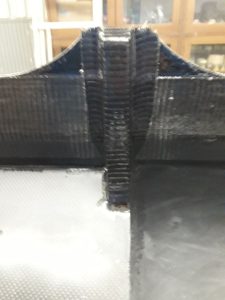

Als nächstes ging´s dem Waschboard an den Kragen. Die fehlenden Teile hatte ich mittels Epoxydharz und Füller aufgebaut und vorgeschliffen. Jetzt begann ich es mittels 10 cm Kohlefaserstreifen zu laminieren und zusätzlich die Spannten zu überziehen. Optisch ein Leckerbissen der gelungen ist.

Beim Versuch nun ein optisch ansprechendes Finish im Innenbereich zu schaffen, wurde ich herb enttäuscht. Akribische Schleifarbeit mit dem Wasserpapier und anschließendes Polieren mit der 3M Pasta ergab nur ein wolkiges Ergebnis. Der Zwischenschliff beim Handlaminieren war nicht genau und gut genug gewesen. Die leichten Unebenheit machten nun ein Licht und Schattenspiel das mir nicht gefiel. Also nochmals her mit dem Schleifpapier und dann mittels 2K Klarlack gefinished 🙂

Nun stand also bald die Stunde der Lackierung an. Mein beratender Lackierer (Schwager Manfred) kam zur Begutachtung und riet mir alles nochmals genauer zu schleifen. Da dies nicht die Motorhaube eines Porsche, sondern ein Sportboot ist, wurde ein Termin fixiert. Voraussetzung es hat 20 Grad Außentemperatur und nicht zuviel Wind, denn gespritzt wird auf der Plattform hinterm Bootshaus. Dazu muss das Boot in einem Spritzgang wendebar sein und anschließend in die Halle gebracht werden können. NA DANN??

Die Bootswendeeinrichtung hatte ich ja schon für mein erstes Projekt gebaut. Jetzt kam noch ein fahrbares Untergestell dazu, damit das Boot zur Trocknung in die Halle gerollt werden konnte.

Das Wetter spielte leider nicht mit. Erst ein Kälteeinbruch und dann stürmige Winde, aber letztendlich war der Tag da. Manfred samt Kompressor und Lackiererhardware baute auf und gab Anweisungen. DANN ging es los – Schicht um Schicht wurde die neue Farbe, RAL 5005 – unser Vereinsblau – aufgetragen.

Zudem wurden von ihm noch die Anbauteile erledigt und geliefert.

Jetzt war wieder Handarbeit gefragt. Aber mit jedem eingebauten Teil, sah das Boot toller aus. Rollschienen, Stemmbretter, neue Schuhe, Luftkastendeckel und dann noch die Zierbänder und Beschriftung.

Jetzt lag nur noch das letzte Stück Arbeit an. Die Aluminium Gitterausleger polieren und einrichten. Das trieb mir doch den Schweiß auf die Stirn. Nach Ausrichten des Bootes in die Horizontale zeigten die zwar schön polierten, aber doch verbogenen Ausleger, dass Dollenstifte in alle Richtungen zeigen können. Neue Ausleger würden das Budget sprengen und war auch nie vorgesehen. Richten unter anwärmen und weichmachen der Schweißnähte erfordert Erfahrung. Vielleicht bekomme ich bei Max Schellenbacher da mal eine kleine praktische Einschulung, wer weiß? Ich behalf mir mit der alten Methode einen Unterlegskeil zu feilen.

17.05.2019, nun ist es soweit, Never Give Up – reloaded, ein Empacher Zweier im neuen Kleid. Dank an die Bootswerft Empacher, welche für das reparierte Boot wieder ihr Logo und Namenszug zur Verfügung stellten.

Da bin ich ja schon auf das Projekt Empacher-1er gespannt. Aber der 2x sieht echt Klasse aus.